迈向100 A的演进历程 μModule稳压器

迈向100 A的演进历程 μModule稳压器

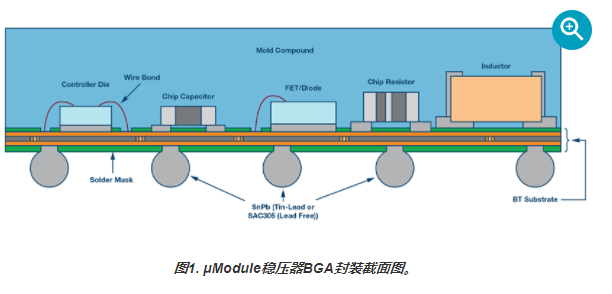

μModule®器件与表贴IC类似,但它们还包括通常用于构建电源转换电路的所有必要支持器件。这包括直流到直流控制器、MOSFET芯片、磁性元件、电容和电阻等,均安装在热效率高的层压衬底上,然后使用注塑帽进行封装。结果便得到一款可以简单地粘附到印刷电路板(PCB)的完整电源。

该产品系列按业内最高质量标准构建,大大降低了成功设计高性能、高功率密度解决方案的风险、时间和精力。就好像我们把所有ADI公司的电源专业知识和专有技术都投入到类似IC尺寸的产品中。有些人设计电源转换电路是有严格时间限制的,须在短短几周内投入量产,因此不得不加班加点,许多晚上进行电源调试,直到第二天凌晨。如果使用μModule稳压器代替“自己设计”(DIY)的分立解决方案,这样的情况就不会再出现。

仔细看一下典型μModule产品的内部结构,就会注意到所提供的封装选项为基板栅格阵列(LGA)或球栅阵列(BGA)。构成内部开关模式功率转换电路所需的内部元件可以是裸片形式,而其他元件则是完整封装产品。尽管如此,这些元件都安装在Bismaleimide-Triazine(通常称为BT)层压衬底上,该衬底具有优异的电气和热性能。此外,μModule产品不只是简单的集成,因为与竞争对手的产品相比,它们还具备其他特性和更好的性能参数。

全球电源设计专家正在减少,而且在大多数客户现场,根本没有足够的电源设计资源来开发每一种电源。据商业媒体报道,有学位工程师的平均年龄为57岁,这是一个全球统计数据,而中国的平均年龄则最小。

电源设计工程师最关心的三个问题是:

- 没有足够的人来完成工作。

- 为其设计寻找最佳器件。

- 产品上市时间的压力。

鉴于这些问题,我们希望提供一个现成的完整电源,随时可用,并能满足最终应用所需的所有性能标准。而且与此同时,PCB面积也很宝贵,因为每个人都试图将更多的功能和性能集成到更小的空间中。仿佛这还不够糟糕,由于设计人员试图将更多功能放到前所未有的更小空间中,同时提供更多功率,而环境的散热气流有限,所以散热设计约束正变得更加复杂。最后,由于电源是系统中最后设计的项目之一,批量生产可能 几周后就会开始,因此产品上市时间压力紧迫!

PCB面积是大多数设计的关键优先事项。例如,所有特定的数据通信或电信板必然会安装许多数字处理器、ASIC和存储器。在变化范围为12 V到48 V的中间系统总线电压之后,所有这些器件都需要在电路板上供电,其电压电平从5V到0.6V。同时,系统设计人员还持续被要求在不断缩小的外形尺寸中加入更多功能,这些要求可能是相互排斥的!

需要解决的设计问题

热设计约束变得更加严厉。随着越来越多的功能被纳入PCB,在电路板上为其供电所需的总功率水平也在增加。同时,散热也很重要,因为散热空间存在限制,并且气流量有限。这对设计人员来说很头疼,因为系统中存在最大内部环境温度限制,违反这些限制就会损害性能和长期可靠性。

近年来,由于竞争压力加大以及需要更快的收入流,产品上市时间压力急剧增加。仿佛是在枪口之下,电源设计人员必须在几周内,甚至几天内完成电源转换电路的设计并让其有效运行!

简言之,μModule产品提供经过验证、简单且成熟的电源转换解决方案。因此,使用它们意味着不再需要在实验室挑灯夜战来调试电源!

当然,这些产品需要具有严格的质量水准和长期可靠性,以确保其在终端系统中部署后具有长期使用寿命。因此,ADI已经进行了严格的质量与可靠性测试,以确保可在恶劣环境中长期部署。

以下是自2005年10月推出第一款μModule产品LTM4600以来我们 积累的测试和数据总结。包括:

- 供电开关机循环超过2200万次。

- 高温使用寿命超过500万设备小时。

- 温度循环超过200万小时,以确保这些模块可以全年无休运行10年时间,而封装引脚与PCB不会出现任何间歇性接触问题。

- 从-65°C到150°C,温度循环超过2500万次。

- 从-65°C到150°C,热冲击循环超过1600万次。记住,这是对成品电源进行的液体到液体测试!

最终结果是FIT率小于0.4。具体说来,这相当于每运行十亿小时出现0.4次器件故障。这是对完整电源来说的。联系实际来说,很多我们竞争对手的集成电路(单一封装中的单芯片)FIT率更高!

封装演变

我们来仔细看看μModule封装选项。当我们在2005年首次推出LTM4600时,我们使用了LGA封装。当时的想法是,由于许多VLSI数字IC具有相似的LGA外形尺寸,因此这种封装可以让用户更轻松地使用我们的μModule产品。虽然在某些时候事实的确如此,但并非总是如此。

于是,我们认为采用BGA封装选项也是一个创新理念。事实证明这很成功,有两个原因。首先,对于不习惯于用LGA封装量产的用户来说,这个封装更容易。其次,将焊球放在圆形引脚焊盘上也更容易。此外,它支持含铅和无铅焊球。由于我们的许多μModule器件用户都在航空航天和军用市场领域,他们都很乐 于用BGA封装。

在这个产品类别中,我们推出的首款器件是LTM4600,它具有4.5 V至20 V输入电压/0.6 V至5.5 V输出电压,连续输出电流最高可达10 A。它采用15 mm × 15 mm × 2.82 mm LGA表贴封装。在从12 VIN转换至3.3 VOUT 并提供10A电流时,其应用的效率为90%。记住,这是在2005年10月,在当时是突破性的性能水平。

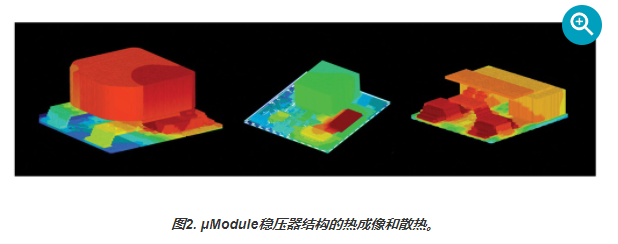

然而,我们的关键指标之一是改善μModule的散热性能,从而可以提高其输出电流密度,同时保持15mm×15mm的相同尺寸。由于明显存在严重的热问题,我们需要将热量从封装中引出。为了实现这一目标,我们的设计人员决定使用BT层压衬底,因为它具有优异的热性能,有助于让热量从μModule封装底 部进入PCB,从而在其中散逸。虽然这在2000年代中期是可以接受的,但五年以后,我们的客户群告诉我们,他们不再能通过PCB消散大部分热量。相反,需要能将热量从封装顶部引出并散到空气中!因此,我们设计了一种置于封装内部并连接到内部MOSFET和电感顶部的特殊散热器。此散热器暴露在μModule稳 压器上表面。现在,用户可以在μModule器件上方添加自己的散热器,以更好地将热量从其中引出。如果有200LFM或气流,这也有助于提高散热性能。这是一种真正的双赢。

无论如何改进,我们不断发展,开发出顶部有电感的μModule稳压器,因为它们可充当散热器以进一步改善散热性能。

最后,需要提一下我们为何要推出超薄型μModule器件。我们认识到,在许多情况下,由于空间限制,我们的客户只能利用带分立器件的PCB的下表面。事实上,很多机架安装系统的PCB下表面只有2.2 mm的高度可用于安装器件。因此,我们开发了最大高度只有1.8 mm和1.9 mm的μModule稳压器,以便它们既能很 容易地放入其中,又能帮助解决空间和密度问题。

了解这些背景后,就很容易理解μModule器件的热性能。可以将其视作一条演变之路,在十多年的历程中,从μModule的诞生到现在最新的产品,我们不断改进其热性能。

图2显示了三个热成像照片,它们代表几类具有不同结构的μModule稳压器,其目的是提高器件将热量从μModule顶部引出到自由空气中的能力,以促进系统内部空气流的散热,或者可以使用额外的散热器,与这类系统中通常存在的VLSI数字IC共享。蓝色表示低温(功耗最低),从橙色到红色表示温度升高(功耗增加)。当然,这是我们希望发生的事情,我们希望在电源转换过程中产生的热量被引出到自由空气中,而不是进入PCB。

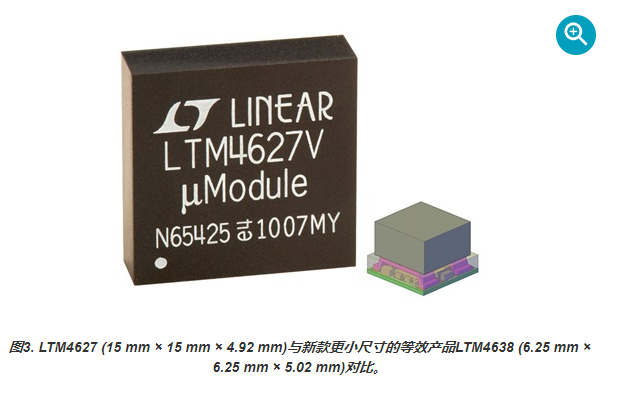

在改善该产品热性能参数的同时,我们还继续通过不断缩小μModule稳压器的外形尺寸来提高其功率密度。图3显示的 LTM4627,是一款输入为20V的器件,可以提供15A输出电流,输出电压低至0.6 V,标称效率范围在90%以内,取决于具体的VIN和VOUT条件。它旁边的是LTM4638,这也是一款输入为20 V的器件, 可以提供15 A输出电流,输出电压低至0.6 V,标称效率为86%,非常接近!不过,LTM4638的体积比LTM4627小5.6倍。体积比较参见图3。

关键在相同工作条件下,这两款产品的转换效率只有很小的差距,但实施所需的面积和空间却相差了几个数量级。所有这些改进都是在不到4年的时间里完成的。

寻求单路100 A μModule器件

长时间以来,我们现有的高功率μModule封装用户不断要求我们提供更小、更高效、高电流密度的器件,哪怕此特性组合可能是相互排斥的。尽管如此,我们的设计团队把这一要求铭记在心,开始研究实现的办法。

从历史角度来看,早在2013年至2016年期间,我们已拥有15mm×15mm尺寸的μModule稳压器,能够在每个器件内提供范围为26A至50A的输出电流。还应当注意的是,我们的高功率μModule器件的一项关键测量指标是它们应该能够以90%的转换效率实现从12 V输入到1 V输出的转换,并提供满量程额定输出 电流。原因是在大多数应用中,将10%的功率损失当作热量处理是通常可接受的。到2016年底,我们40A以上的μModule稳压器的效率在88%到89%之间,已经非常接近这个目标。

实现单路100 A μModule稳压器的演化过程要求我们使用多款器件,如下所示:

2010年,在Polyphase®多相并联配置中使用12个LTM4601,使得 我们能够从12 V输入到1 V输出的转换中提供100 A输出电流。

2012年,在多相并联配置中仅使用4个LTM4620,就使我们能够 从12 V到1 V输出转换中提供100 A输出电流。

2014年,在多相并联配置中仅使用3个 LTM4630,就使我们能从 12 V到1 V输出的转换中提供100 A输出电流。

2016年,在多相并联配置中仅使用2个LTM4650,就使我们能从 12 V到1 V输出的转换中提供100 A输出电流。并且在线路、负载和温度范围内的总直流误差为±1%。

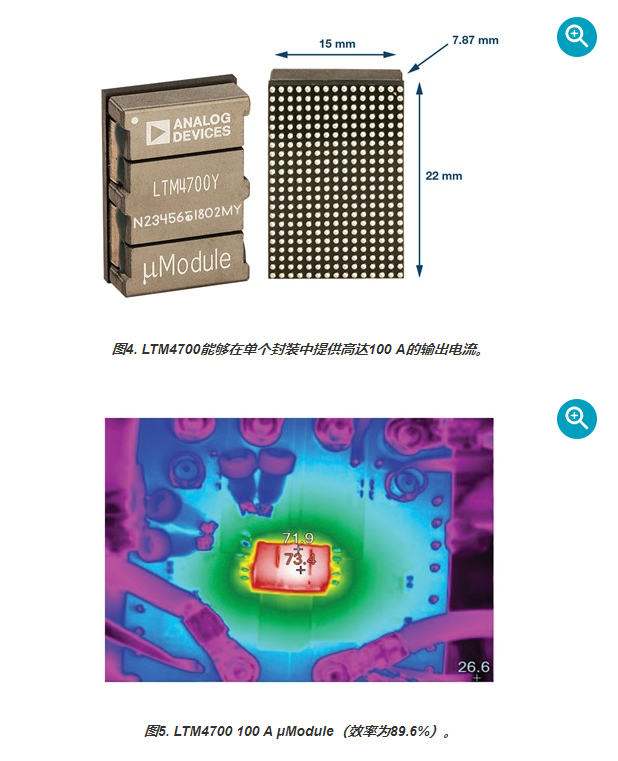

最后,我们于2018年11月推出了LTM4700,一款双路50 A或单路 100 A输出的μModule稳压器。实际器件的图片参见图4

图5显示了LTM4700在正常工作期间的热成像。工作条件为12V到1V的转换,提供100A电流和高转换效率,气流仅为200LFM。因此,其一流的高能效使其成为降低数据中心基础设施冷却要求的绝佳选择。

深入讨论一下LTM4700的部分关键规格:

- 它是一款支持单路100 A输出的μModule器件。它也可以用作双路50 A输出。

- 当从12 V至1 V降压转换中提供100 A 输出且气流仅为200 LFM时,其转换效率非常接近90%。并且它在整个温度范围内具有±0.5%的最大直流误差。

- 其x、y、z尺寸为15 mm × 22 mm × 7.82 mm。

除了可支持双路50 A或单路100 A输出外,LTM4700还集成了PMBus I2C接口或电源系统管理(PSM)。

这可以实现许多不同的功能,包括:

- 通过数字通信总线配置电压,定义复杂的开/关时序布置,定义故障条件(如过压和欠压限值),设置重要的电源参数(如开关频率、电流限值等)。

- 在同一通信总线上,您可以回读重要的工作参数,如输入电压和输出电压、输入和输出电流、输入和输出功率、内部和外部温度,以及在某些产品中测量所消耗的能源。

- 用户可以实现对设计的精确闭环裕量测试,并将电源电压调整到非常精确的水平。

- PSM器件可提高可靠性和质量。

- 我们的内置伺服回路可在产品的整个使用寿命期间保持更高的电源精度,从而提高可靠性。

- 我们PSM器件的回读功能可用于改进在线测试的测试覆盖率,筛选出可能存在缺陷的器件,防止其进入实测现场。

- 在客户产品使用寿命期间,我们的PSM器件会继续监测重要参数。电压、电流和温度的变化趋势可用于给电源系统构建特征轮廓。一旦找到好系统的特征,就可以轻松识别出存在缺陷的系统或即将失效的系统。

结论

我们早在2005年就推出了首款μModule稳压器LTM4600。它采用15 mm × 15 mm × 2.8 mm LGA封装,可以从12 V输入至1.2 V输出电压条件下提供10 A输出电流,效率为89%。经过13年的快速发展,LTM4700可在12V输入至1V输出的条件下提供100A输出电流,效率为89.6%(气流为200LFM)。但这还不是全部:我们的设计人员已经在开发其他能够实现更高性能和更多功能的模块。